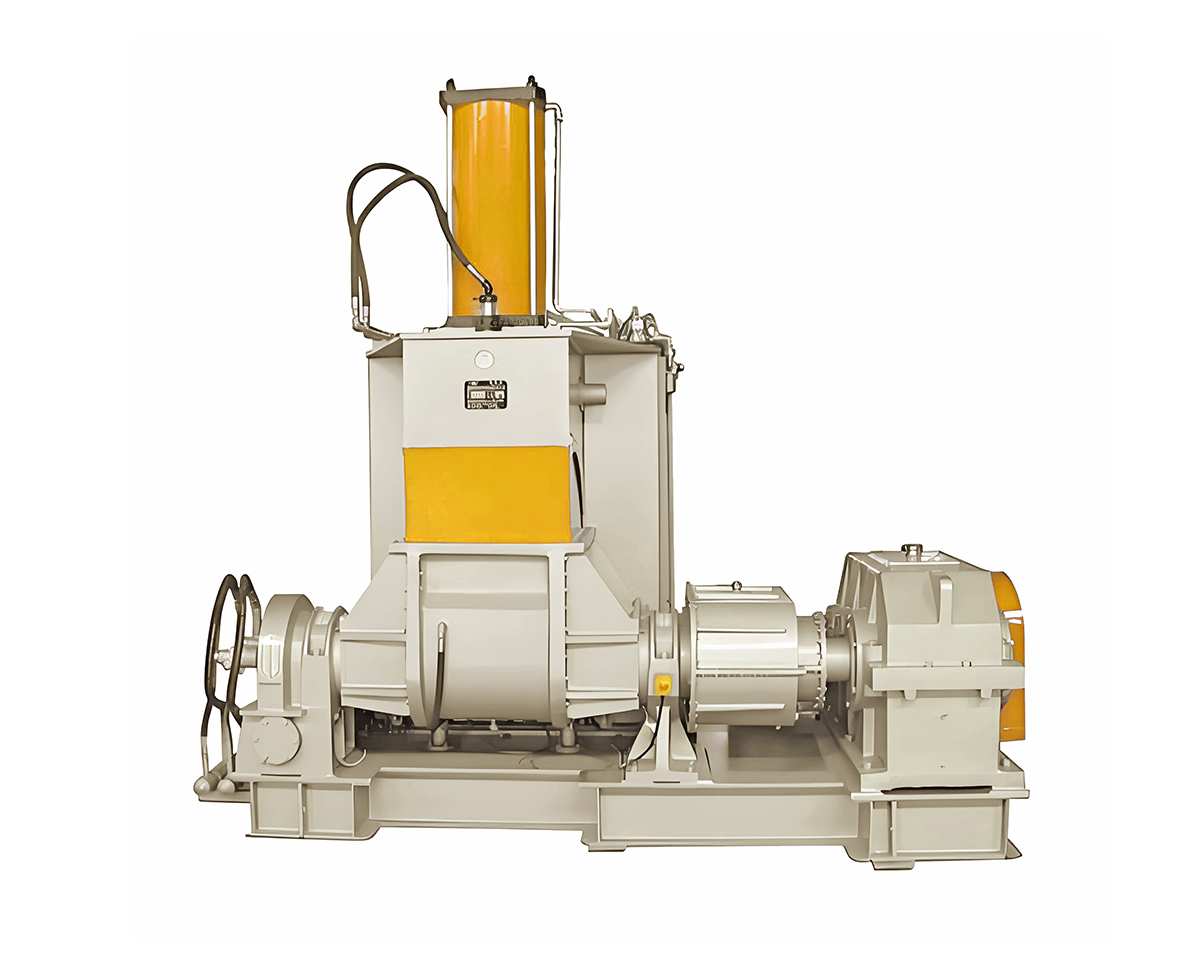

生产型密炼机能耗异常是什么原因造成的?

发布时间:2025-11-17 浏览:19次

生产型密炼机为啥运行能耗异常升高?5 大原因 + 解决招,快速降本

生产型密炼机运行能耗直接关联生产成本,能耗升高 10% 以上不仅增加电费,还暗藏设备磨损、工艺失衡隐患。很多工厂遇到 “同料同产能电费涨” 的问题,多与传动系统、物料状态等关键环节相关,五步排查可快速找回低耗运行状态!

一、传动系统阻力超标

原因:齿轮箱润滑油变质或不足,齿轮啮合摩擦力剧增;轴承磨损老化,运转阻力加大;联轴器同轴度偏差,动力传递失衡。解决:按手册定期更换齿轮箱专用润滑油,清理油底壳杂质;检修轴承,卡顿异响则更换并补充润滑脂;校准传动部件同轴度,减少动力损耗。

二、物料预处理不到位

原因:物料结块、硬度超标,电机需额外发力破碎;物料湿度过大,混炼时需蒸发水分;投料含金属杂质,增大运转阻力。解决:结块物料提前破碎,高硬度原料预热软化,湿料烘干后再投;加装筛选装置过滤杂质;按 “少量多次” 原则投料,避免电机瞬间过载。

三、设备间隙变大

原因:转子与混炼腔长期磨损,间隙超标导致剪切效率下降;卸料门密封不严,物料泄漏使电机做 “无用功”。解决:定期检测校准设备间隙,磨损严重则修复或更换部件;清理卸料门导轨积料,更换老化密封圈,确保密封严密。

四、工艺参数不合理

原因:转子转速过高、混炼温度过低,导致物料粘度大、搅拌阻力增加;混炼时间过长,电机无效运转。解决:按物料特性优化转速,软质料用中低速、硬质料适度提转速;精准控制混炼温度,降低物料粘度;通过小试确定合理混炼周期,避免过度混炼。

五、冷却 / 润滑系统失效

原因:冷却水路结垢、水泵故障,散热负荷增加;润滑系统供油不足,关键部位干磨增大阻力。解决:定期用除垢剂清理冷却水路,检查水泵运行;维护润滑系统,更换堵塞过滤器,确保供油充足;加装能耗监测仪表,实时跟踪异常。

总结:按 “传动系统→物料状态→设备间隙→工艺参数→辅助系统” 排查,既能快速降本,还能延长设备寿命,实现 “降本 + 增效” 双目标!

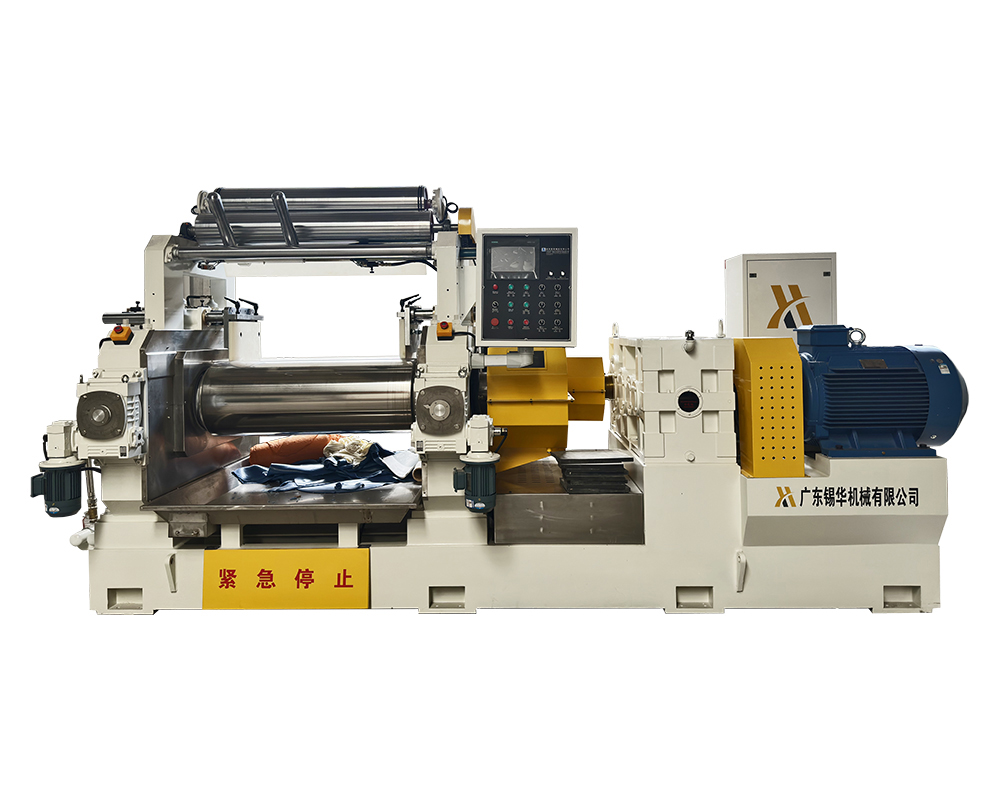

广东锡华机械有限公司

广东锡华机械有限公司

管理员

该内容暂无评论