生产型开炼机混炼均匀性差怎么解决?

发布时间:2025-11-14 浏览:12次

生产型开炼机为啥物料混炼均匀性差?5 大原因 + 解决招,一查就准

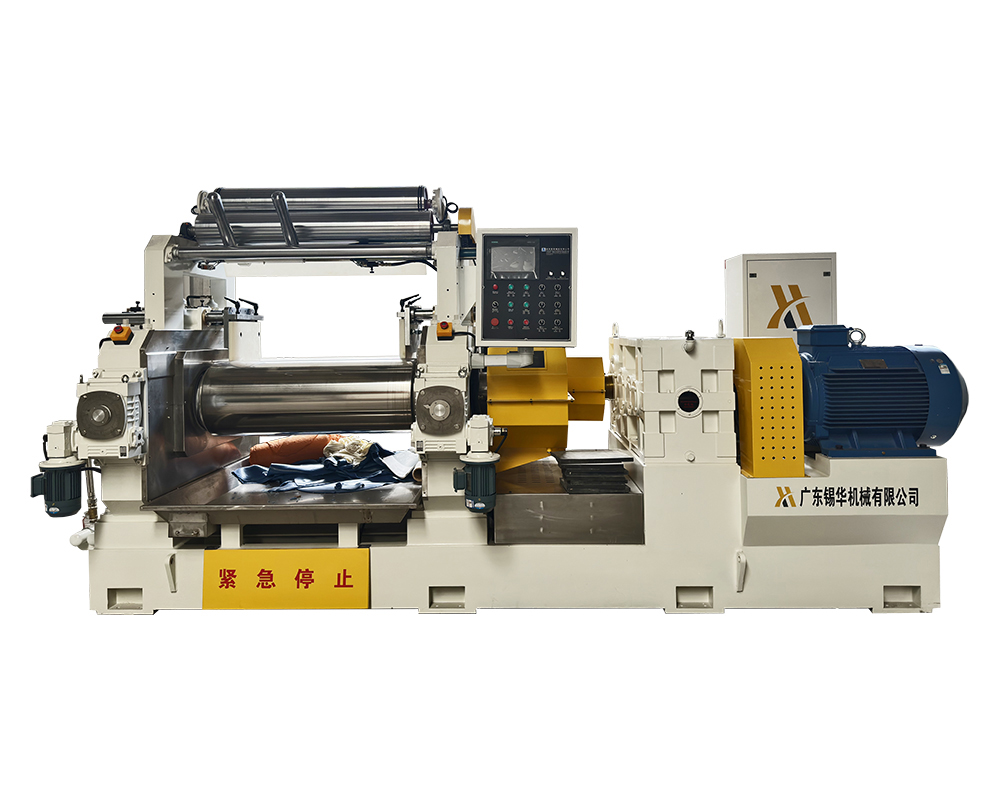

生产型开炼机混炼均匀性直接决定橡塑产品性能,若出现局部结块、助剂分散不均,会导致成品强度不达标、批次差异大。很多工厂以为是 “物料难混”,其实多是辊筒参数、操作手法、设备状态没配合好。顺着这 5 个方向排查,轻松提升混炼效果!

一、辊筒速比不合适:剪切力 “不够或过强”

为啥不均?开炼机靠辊筒速差产生剪切力分散物料,若速比太小(如 1:1.1),剪切力不足,助剂(如炭黑、增塑剂)没法冲破团聚,会在料里形成 “小疙瘩”;若速比太大(如 1:1.5),局部剪切过强,物料易过热粘辊,反而抱团不均。比如混炼橡胶时,速比没按 “软胶 1:1.2、硬胶 1:1.3” 调整,就会出现分散差。

怎么解?

- 按物料调速比:软质料(如 TPE)选 1:1.1-1:1.2 速比,硬质料(如 PP 改性)选 1:1.3-1:1.4,参考设备手册基准值;

- 试混找手感:开机后观察物料,若结块就调大速比,若粘辊就调小,直到物料能均匀 “包辊”。

二、辊距调整不当:物料 “停留时间不对”

为啥不均?辊距太宽(如超过 5mm),物料在辊间停留时间短,没充分受剪切就被带出,混炼不彻底;辊距太窄(如小于 1mm),物料受压力过大,紧贴辊面形成 “死层”,助剂没法渗透分散。比如混炼色母粒时,辊距没从宽到窄逐步调整,色粉就会局部堆积。

怎么解?

- 分阶段调辊距:先设宽辊距(3-4mm)让物料初步混合,再逐步收窄到 1-2mm,增强剪切;

- 观察物料状态:若物料 “打滑不包辊” 就调窄辊距,若 “紧绷粘辊” 就调宽,确保料层均匀。

三、投料顺序 / 方式错:助剂 “没机会分散”

为啥不均?

- 顺序乱:先投小料(如稳定剂)再投主料,小料易粘辊结块;

- 堆料投:一次性把料堆在辊中间,物料抱团,助剂被裹在里面没法分散。比如混炼 PVC 时,先投增塑剂再投树脂粉,增塑剂会先粘辊,导致后续混合不均。

怎么解?

- 按 “主料→小料→助剂” 顺序投:先让主料(如橡胶、树脂)包辊,再撒小料,最后加液体助剂;

- 分散投料:把粉料分成 3-4 批,均匀撒在辊面 “包辊料” 上,别堆成 “小山”,让助剂随剪切逐步渗透。

四、辊筒温度不均:物料 “软化度不一”

为啥不均?辊筒局部温度高(如一侧加热管损坏),物料软化过度,剪切力下降;局部温度低,物料发硬,没法与助剂融合,形成 “软硬不均” 的料块。比如混炼尼龙改性料时,辊筒一侧温度低,料在低温区结块,高温区却粘辊。

怎么解?

- 校准辊筒温度:用测温仪测辊面各点,温差超 ±3℃就检查加热管 / 冷却水路,坏件及时换;

- 控温适配物料:吸潮料(如 PA)辊温稍高(80-90℃),热敏料(如 PVC)辊温稍低(60-70℃),避免软化差异。

五、辊筒不平行 / 磨损:压力 “分布不均”

为啥不均?辊筒长期使用变形或轴承磨损,会导致两端不平行,一侧压力大、一侧压力小,压力小的区域物料剪切不足,助剂分散差;辊面磨损起麻点,会 “卡料” 形成局部团聚。比如混炼橡胶时,辊筒一端压力小,料在那堆积,始终混不开。

怎么解?

- 校准辊筒平行度:用塞尺测辊两端间隙,偏差超 0.1mm 就调轴承螺丝,确保间隙一致;

- 修复辊面:磨损轻微就用细砂纸打磨,严重就返厂镀铬,恢复辊面光滑度。

总结:混炼不均排查先 “调辊筒参数(速比 / 辊距 / 温度)→规范投料→查设备状态”,尤其新物料试产时,多试 2-3 次找对参数,既能提升均匀性,又能减少物料浪费 —— 毕竟,均匀的混炼料,才是做出合格产品的 “第一步”!1.工艺调整灵活,速比、辊距可快速适配不同橡塑配方的混炼需求,无需复杂改装,新配方试产或工艺优化时效率更高。

- 2.量产经济性好,运行能耗可控,长时间连续生产中能稳定保持混炼效果,减少单位产品的物料损耗与生产成本,契合工业量产需求。

- 3.工况适配性强,机身结构坚固耐用,可耐受车间粉尘、连续作业负荷等复杂工况,对不同生产环境适应度高,降低工况波动引发的停机风险。

广东锡华机械有限公司

广东锡华机械有限公司

管理员

该内容暂无评论