辊筒表面特性及合金辊、电镀辊相关问题解答

发布时间:2026-01-20 浏览:0次

辊筒表面特性及合金辊、电镀辊相关问题解答

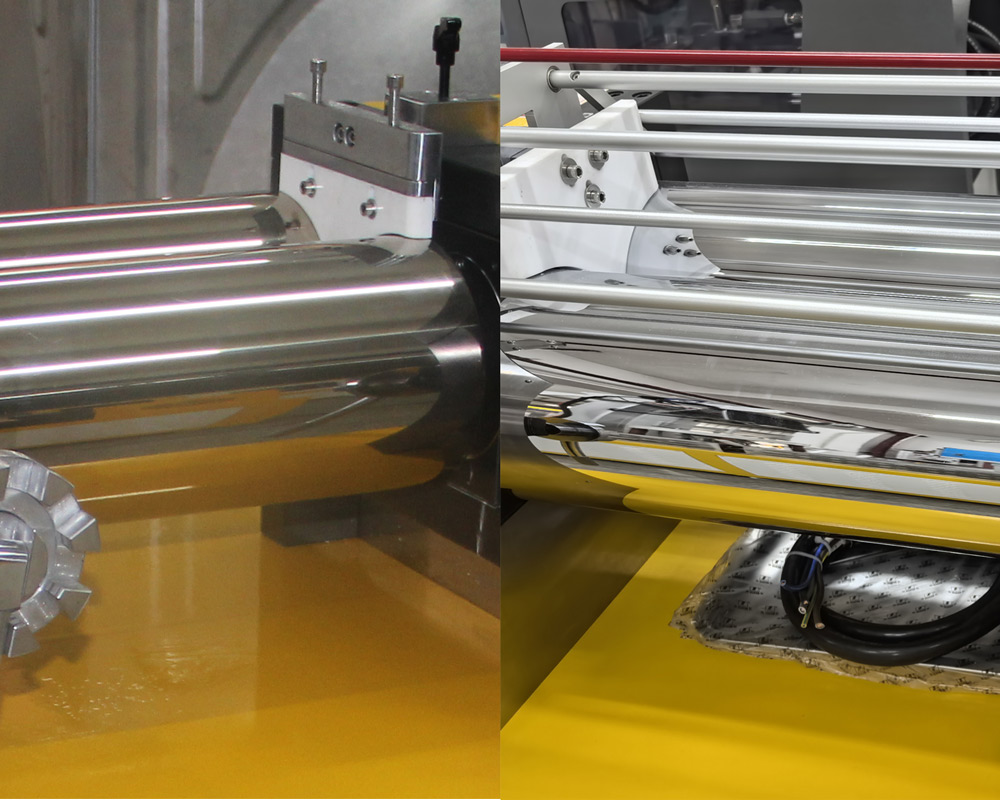

答:所有实物表面均存在粗糙度,该指标也可通过 “光洁度” 描述,具体指表面在微观状态下的平整程度,通常以微米级数值量化。旧版国家标准将其划分为 14 个等级,新版国标则分为 12 级或 14 级两类;行业内通常认定 14 级为超镜面等级,12 级为镜面等级,电镀表面的粗糙度等级约为 10 级。

答:要实现高镜面等级,主要取决于两大核心因素:其一为研磨砂砾的细度(即砂粒的目数规格);其二为基材本身的硬度。若基材硬度不足,便无法打磨出高镜面效果,例如泡沫、铝板等材质,即便经过研磨也难以达到超镜面等级。

答:表面光洁度与混合效果密切相关:表面越光滑,物料在其表面的附着力就越弱,打滑系数随之升高,进而导致实际剪切比下降(例如从 1.2:1 降至 1.1,甚至低至 1.0 出头)。剪切比过低会直接削弱混合效率,但需注意,不同材料的适配性需结合实际工况判断,不可简单一概而论。

答:合金辊相较于电镀辊,最核心的优势在于整体材质均匀一致。电镀辊的结构是在基材表面镀覆一层金属,因此存在镀层剥离的风险;而合金辊从内层到表层均为同种材料,不会出现脱层问题,尤其适用于对剪切力要求较高的研磨场景。

答:电镀辊的优点十分突出:其表面镀层(常见为镀铬、镀镍)具备优异的耐腐蚀性,在自然环境中即便经过多年使用,也不易发生氧化生锈。不过其存在明显短板 —— 镀层可能出现剥离风险,在高剪切力的工况下该问题更为突出。与之相对,合金辊虽具备较好的耐磨性,但抗氧化性能较差,使用过程中易产生氧化衍生物,因此对保养维护的要求更高。

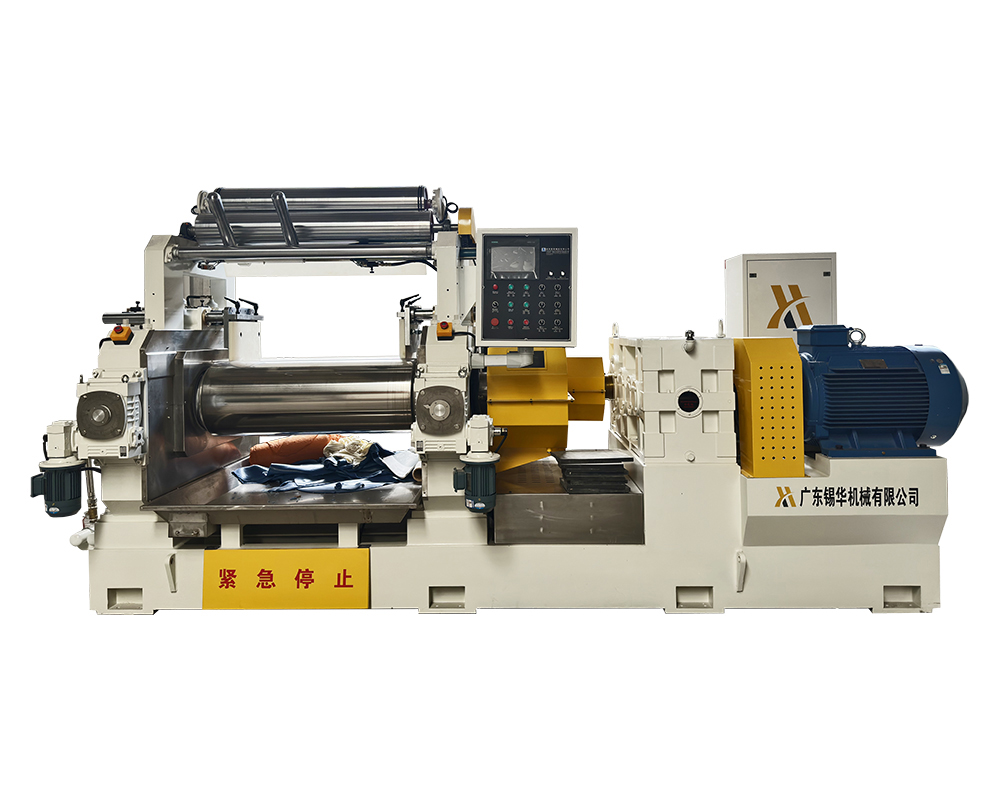

广东锡华机械有限公司

广东锡华机械有限公司

管理员

该内容暂无评论