生产型开炼机为什么会辊筒表面磨损严重?

发布时间:2025-11-14 浏览:12次

生产型开炼机的辊筒表面是混炼核心,一旦磨损严重,会导致物料粘辊、混炼不均,还得频繁换辊增加成本。不少工厂以为是 “用久了正常损耗”,其实多是物料、操作、维护没跟上。顺着这 5 个方向排查,能有效减少辊筒磨损!

为啥磨损?生产中原料若混入金属屑、石子、玻璃渣,或回收料里有未粉碎的硬块,这些硬物会像 “小刀片”,在辊筒转动时反复刮擦表面。比如橡胶原料里掺了打包带金属扣,没筛选就投料,几小时就会在辊面划出细痕;高填充塑料(含大量石英砂)长期加工,硬颗粒会慢慢磨掉辊面镀铬层。

怎么解?

- 原料先过筛:用震动筛过滤粉料,加装磁选机吸附金属杂质,回收料必须粉碎至均匀颗粒;

- 投料前检查:安排专人挑拣原料里的硬块、异物,尤其处理回收料时,宁可多花 1 分钟检查,也别让杂质进设备。

为啥磨损?不同物料要配对应辊筒材质:若用普通铸铁辊筒加工高硬度、高填充物料(如炭黑橡胶、矿物填充 PP),硬度不够(HRC<55),辊面很快会被磨出麻点;还有些低价辊筒镀铬层薄(<0.05mm),用不了多久镀层就会脱落,露出易磨损的基材。

怎么解?

- 按物料选材质:加工高磨料选钒钛合金辊筒(HRC58-62),普通物料可选镀铬高碳钢辊筒(镀层厚度≥0.1mm);

- 认准优质辊筒:优先选原厂配套辊筒,避免贪便宜用劣质替代品,减少后期更换频率。

为啥磨损?

- 辊距调太细:比如明明要压 5mm 厚料,却把辊距调到 1mm,物料被强行挤压,硬颗粒会紧压辊面摩擦;

- 冷硬料直接投:低温硬料(如冷冻后的橡胶块)没预热就进辊筒,物料没软化,硬蹭辊面导致局部磨损;

- 超负荷运转:长时间超产能加工,辊筒持续受高压,表面受力不均加速磨损。

怎么解?

- 合理调辊距:按物料厚度需求设辊距,别追求 “一次压薄”,可分多次调整;

- 硬料先预热:低温物料提前放预热仓加热软化,避免冷料硬蹭辊面;

- 控制负载:不超设备额定产能(如 18 寸机别超 300kg/h),避免长时间满负荷运转。

为啥磨损?

- 润滑不足:辊筒轴承缺油导致转动不畅,辊筒会 “偏心运转”,表面与物料摩擦加剧;

- 残留料硬化:混炼后没及时清理辊面残留料,物料冷却硬化后,下次开机时会像 “砂纸” 磨辊面;

- 长期不校准:辊筒平行度偏移,两边受力不均,单侧会过度磨损。

怎么解?

- 定期润滑:按手册每周给轴承加专用润滑油,确保转动顺滑;

- 及时清洁:每次停机后,用专用刮板趁热清理辊面残留料,别等料硬化;

- 每月校准:用水平仪测辊筒平行度,偏移时调轴承螺丝,保证辊筒平稳运转。

为啥磨损?有些物料本身就有强研磨性,比如含大量炭黑、碳酸钙、玻璃纤维的改性塑料,这些颗粒像 “细砂纸”,长期加工会慢慢磨掉辊面光泽,甚至磨出凹槽。比如生产玻璃纤维增强 PP 时,若纤维没剪短,长纤维会反复刮擦辊面。

怎么解?

- 优化物料配方:在不影响性能的前提下,减少高磨料比例,或把硬颗粒磨细(如炭黑粒径选≥200 目);

- 加保护措施:加工强磨料时,可在辊面涂少量专用防护油(不影响物料的前提下),减少直接摩擦。

总结:辊筒磨损排查先看 “物料杂质→材质匹配→操作规范”,再查维护是否到位。做好这几点,能延长辊筒寿命 30% 以上,既减少停机损失,又保证混炼质量!

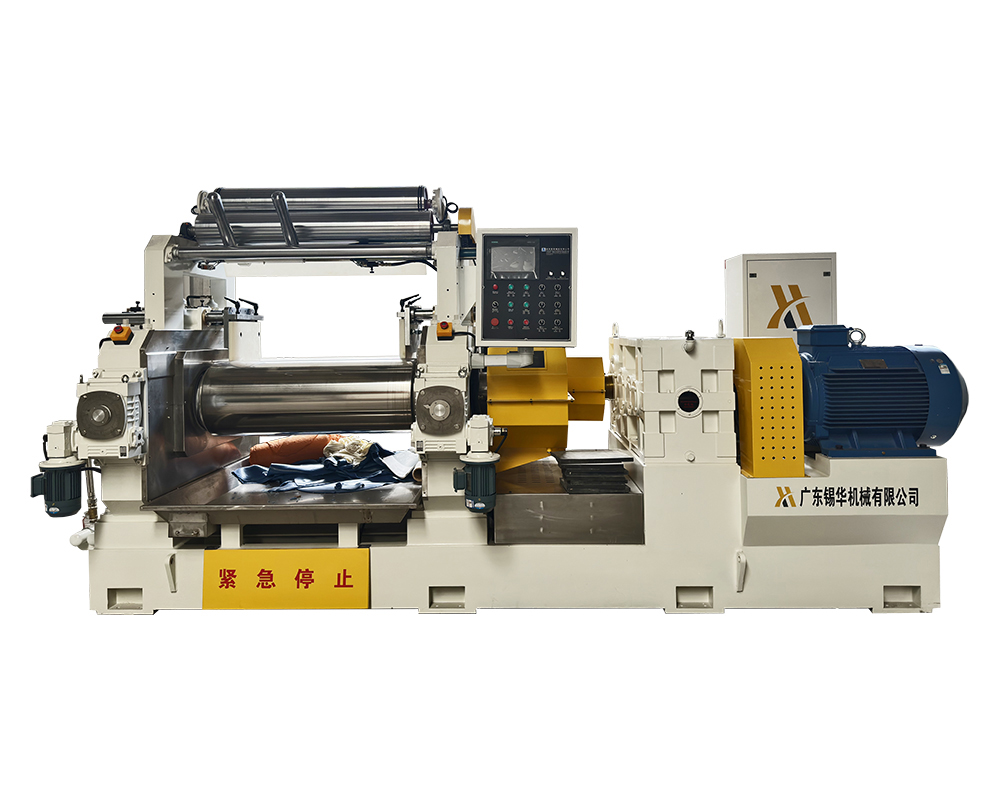

1.场景适配性强:能灵活匹配从小批量试产到大规模连续生产的不同需求,无论是橡胶塑炼、塑料改性还是色母粒混炼,多种高分子物料都能稳定加工,无需频繁更换核心部件,降低生产切换成本。

- 2.混炼品质可控:通过优化辊筒设计与工艺适配,可实现物料均匀塑化、填料充分分散,即使长期连续运转,也能减少批次间的品质差异,避免因混炼不均导致的后续产品性能波动。

- 3.运维安全省心:整体结构设计贴合工业生产习惯,日常清洁、易损件更换操作便捷,无需复杂专业技能;同时配备完善的安全防护机制(如急停、防卷入警示),能降低操作风险,减少设备停机维护时间。

广东锡华机械有限公司

广东锡华机械有限公司

管理员

该内容暂无评论