试验用三层共挤流延机和单层流延机的区别

发布时间:2025-03-24 浏览:130次

试验用三层共挤流延机与试验用单层流延机在结构、功能和应用场景上存在显著差异,以下是具体对比:

1. 结构复杂度

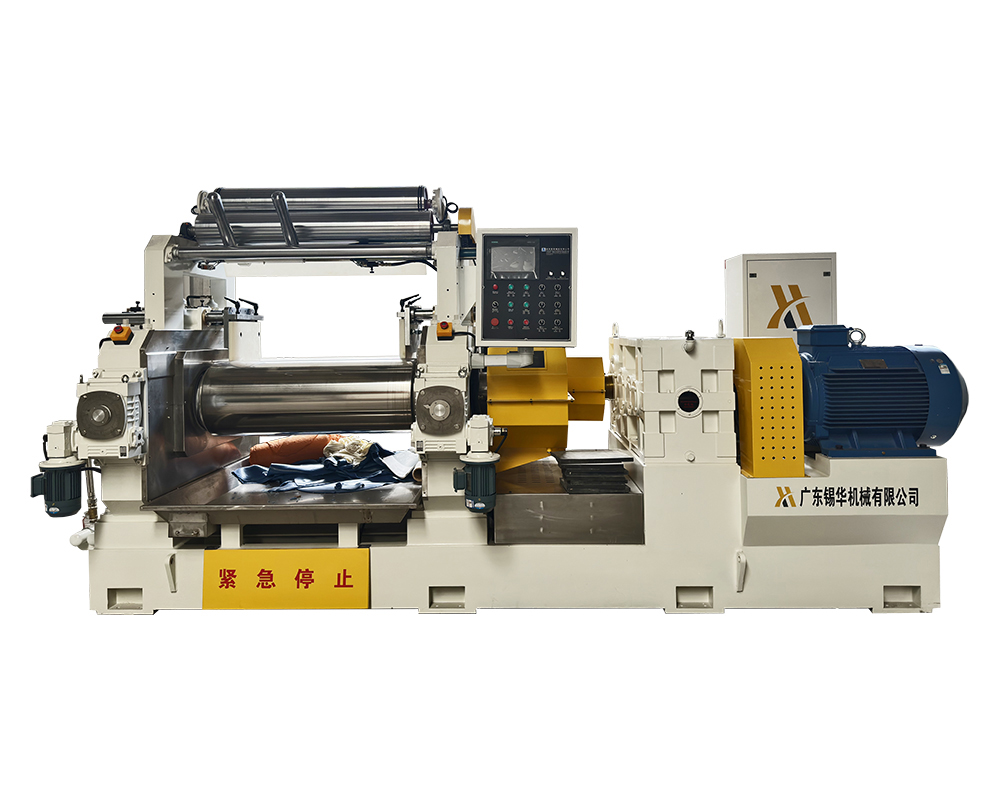

- 三层共挤流延机

- 多挤出机系统:通常配备3台独立挤出机,支持不同材料(如PP、PE、EVOH)同时挤出。

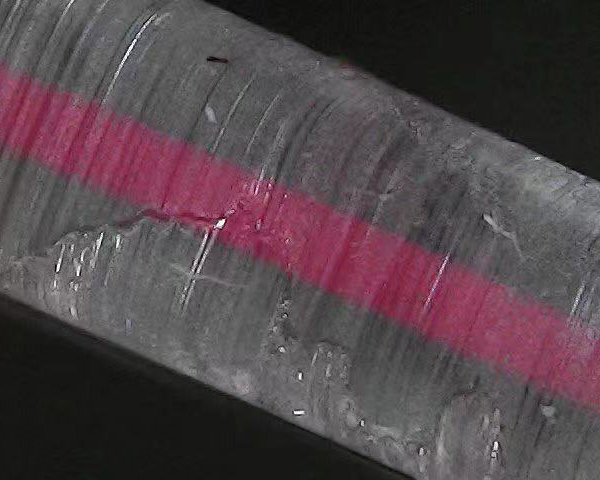

- 共挤模头:采用多流道复合模头,精确分配熔体层,形成ABA/ABC复合结构。

- 控制精度:配备独立温控、压力监测及伺服电机驱动,确保各层厚度均匀性。

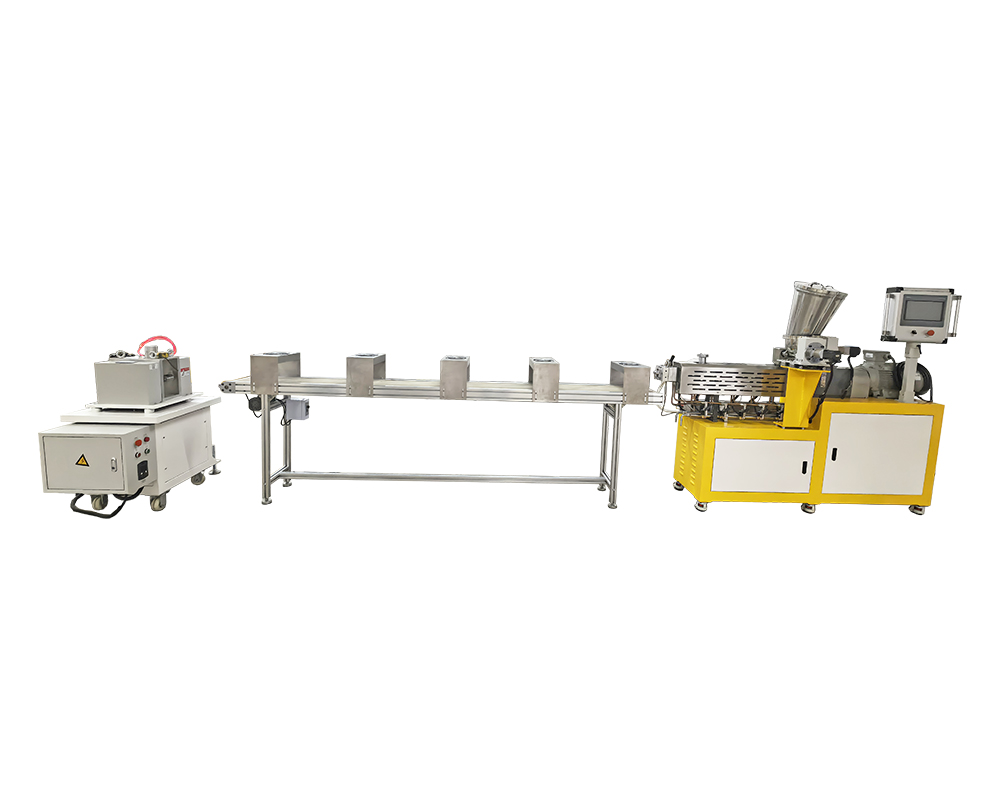

- 单层流延机

- 单挤出机:仅含1台挤出机,适用于单一材料(如PP、PE)薄膜制备。

- 简单模头:单层流延模头,可选配熔体计量功能。

- 基础控制:通过PLC控制温度与速度。

2. 功能多样性

- 三层共挤流延机

- 材料复合:可结合阻隔层(如EVOH)、耐候层(如PMMA)与功能层(如抗静电材料),实现高阻隔性、抗紫外线等性能集成。

工艺研发:支持材料共混、配方优化(如添加TiO₂提升耐候性)及多层结构性能测试。

- 单层流延机

- 单一材料:仅支持单一聚合物薄膜制备,如PP透明膜、PE基础包装膜。

基础测试:用于材料基础性能测试(如拉伸强度、透明度),或简单工艺参数验证。

3. 应用场景

- 三层共挤流延机

- 高端研发:光伏背板膜(多层结构提升耐候性)、医用复合膜(生物相容性+阻菌层)。

- 参数优化:研究不同层厚比(如A层:B层=1:2)对薄膜阻隔性的影响。

材料创新:共混改性(如PET/TiO₂纳米复合材料)及多层共挤工艺开发。

- 单层流延机

- 教学实验:高校实验室用于演示流延工艺原理,制备简单薄膜样品。

- 基础研发:测试单一材料性能(如不同牌号PP的透明度对比)。

小批量生产:实验室级小批量薄膜制备(如传感器用聚酰亚胺膜)。

4. 研发支持能力

- 三层共挤流延机

- 全流程模拟:支持从材料共混、挤出到流延的全流程试验,可模拟工业生产线。

- 数据支持:配备在线测厚、电晕处理等系统,提供完整试验数据。

- 单层流延机

- 单一环节验证:仅支持挤出或流延单一环节测试,如研究挤出温度对薄膜均匀性的影响。

- 有限数据:通常仅提供基础温度、速度参数,缺乏多层结构分析功能。

5. 成本与效率

- 三层共挤流延机

- 高成本:设备复杂,适合长期高频次试验。

- 高效率:模块化设计支持快速换模,缩短试验周期。

- 单层流延机

- 低成本:结构简单,适合预算有限的实验室。

- 低效率:功能单一,扩展性差,难以满足复杂研发需求。

总结对比表

| 指标 | 试验用三层共挤流延机 | 试验用单层流延机 |

|---|---|---|

| 结构复杂度 | 高(多挤出机、共挤模头) | 低(单挤出机、单层模头) |

| 材料多样性 | 支持3种材料复合 | 仅单一材料 |

| 功能集成 | 高阻隔、耐候、抗静电等多功能 | 单一材料基础性能 |

| 应用场景 | 高端研发、多层结构创新 | 教学实验、基础材料测试 |

| 研发支持 | 全流程模拟、工业级数据 | 单一环节验证 |

| 成本效率 | 高成本、高效率 | 低成本、低效率 |

选择建议:

- 若需 研发多层复合膜、优化材料配方或模拟工业产线,优先选择试验用三层共挤流延机;

- 若需求为 基础教学、单一材料测试或低成本实验,试验用单层流延机更合适。

广东锡华机械有限公司

广东锡华机械有限公司

管理员

该内容暂无评论